Les lecteurs de Vikidia demandent des articles en plus. Voyez la liste d'articles à créer, et venez nous aider à les rédiger !

Première révolution industrielle

La première révolution industrielle désigne la période historique qui s'étend de la fin du XVIIIe siècle et surtout le XIXe siècle. Elle est caractérisée par un changement considérable dans les techniques et les méthodes de production des biens matériels.

La première révolution industrielle est liée à l'utilisation de la machine à vapeur comme moteur pour actionner des machines (en particulier dans l'industrie textile et la métallurgie). La production d'objets va devenir considérable. Les usines vont remplacer les ateliers artisanaux et les manufactures. Le besoin en capitaux pour créer les entreprises est permis par le développement du capitalisme ![]() .

.

Les ouvriers de l'industrie vont considérablement augmenter en nombre, et le travail des femmes et des enfants prend de l'importance. Les conditions de vie des ouvriers industriels sont extrêmement misérables.

Pour se procurer les matières premières et les sources d'énergie indispensables pour alimenter les usines, les Européens se lancent dans la colonisation du monde pour en exploiter les richesses agricoles et minières.

La révolution industrielle va aussi bouleverser les moyens de transports. La machine à vapeur, placée sur des roues, donne les premières locomotives du chemin de fer. La machine à vapeur actionne des roues à aubes, puis des hélices, et donne naissance à la marine à vapeur qui progressivement remplace la marine à voiles. On va faire rouler sur les routes des automobiles à vapeur et même tenter de faire voler des avions à vapeur.

La première révolution industrielle ne touche pas tous les pays au même moment. Sont avantagés les pays qui disposent de charbon en grande quantité. Le premier pays concerné est le Royaume-Uni au XVIIIe siècle. Puis à partir de 1830 suivront la France, la Belgique, la Suisse et la Suède, puis plus tard l'Allemagne et les États-Unis.

![]() Cet article ne présente que les aspects techniques de la Première Révolution industrielle. Pour les autres aspects de la Première Révolution industrielle, voir les vikiliens (en bas de la page).

Cet article ne présente que les aspects techniques de la Première Révolution industrielle. Pour les autres aspects de la Première Révolution industrielle, voir les vikiliens (en bas de la page).

Avant l'industrialisation[modifier | modifier le wikicode]

Au Moyen-Âge et jusqu'au XVIIe siècle, la production d'objets est limitée. L'énergie nécessaire à la transformation des matières premières est fournie par le nombre et la qualité physique des hommes ou des animaux disponibles. Le recours à la force de l'eau se limite aux régions et aux saisons favorables. L'extraction des métaux se fait à partir de petites mines peu profondes, car il y a des problèmes de ventilation et d'évacuation des eaux infiltrées. Une grande partie du combustible nécessaire à la fonte des métaux est fournie par le charbon de bois, ce qui localise les industries dans les régions forestières qui sont soumises au déboisement et à la concurrence pour le bois indispensable à la marine à voiles.

Les outils et machines disponibles sont quasiment les mêmes que dans l'Antiquité ou le Moyen Âge. Les outils sont simples, peu coûteux, donc ne nécessitent qu'un petit capital pour se les procurer. Par contre, le maniement de ces outils demande une grande habileté manuelle qui n'est acquise qu'après un apprentissage plus ou moins long. La main d'œuvre est donc qualifiée. Les professionnels, jaloux de leur savoir-faire et redoutant la concurrence, se sont organisés en métiers ou corporations qui disposent de règlements souvent très stricts et de privilèges.

La production d'objets est limitée. Pendant la saison du repos hivernal, les ruraux, très majoritaires dans la population, fabriquent eux-mêmes les objets dont ils ont besoin (tissus, outils agricoles, vaisselles, meubles...). Souvent même, les ruraux travaillent pour des marchands urbains qui leur fournissent les matières premières et viennent ramasser les produits finis (en particulier dans le textile). Les artisans ne travaillent que pour la population urbaine. Mais la demande est limitée, car les urbains sont à l'époque peu nombreux et une grande partie d'entre eux ont des moyens financiers faibles. Les objets fabriqués artisanalement ont donc une production limitée. Ils sont souvent coûteux, car leur vente doit assurer l'entretien de l'artisan, de sa famille, de ses ouvriers et apprentis.

Rôle de la révolution agricole dans la révolution industrielle[modifier | modifier le wikicode]

On considère souvent que la révolution agricole a permis la révolution industrielle 1 et ceci pour les raisons suivantes :

- En devenant plus efficace, l’agriculture est devenue plus rentable : les bénéfices des grands propriétaires terriens (les landlords en Angleterre) et la valeur de leurs terres ont augmenté. Ils ont ainsi pu disposer de plus d’argent et l’investir dans l’industrie.

- En devenant plus efficace l’agriculture a aussi eu besoin de faire travailler moins de gens : beaucoup d’agriculteurs sont donc devenus disponibles pour travailler dans l’industrie.

Les inventions[modifier | modifier le wikicode]

La révolution industrielle est en grande partie due à des inventions dans le domaine des machines (en particulier dans l'industrie textile), mais aussi à une nouvelle façon de fabriquer la fonte et l'acier. La machine à vapeur va servir de moteur dans les usines et dans de nouveaux moyens de transport comme le chemin de fer et la marine à vapeur.

Les inventions dans l'industrie textile[modifier | modifier le wikicode]

Les inventions[modifier | modifier le wikicode]

Au XVIIIe siècle, la mode est aux tissus d'indienne en coton. À l'origine, ces tissus proviennent des Indes, alors sous influence française et britannique. Les patrons anglais de l'industrie lainière obtiennent l'interdiction des importations de ces tissus de coton qui les concurrencent. Des industriels britanniques décident de fabriquer ces tissus de coton en Grande-Bretagne. Ils importent du coton des Indes et des colonies anglaises d'Amérique du Nord.

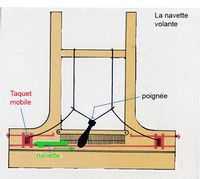

Mais les pièces de tissu en coton doivent être larges, ce qui ne convient pas aux anciens métiers à tisser. En 1733, le tisserand anglais John Kay met au point un nouveau métier à tisser manuel, équipé de la navette volante. Cette invention permet de tisser beaucoup plus vite et surtout de fabriquer des tissus plus larges. La production industrielle de tissus de coton se heurte rapidement à l'insuffisance des fils de coton. Reprenant des éléments mécaniques de la water-frame de Thomas Highs et de la spinning jenny de James Hargreaves, en 1770, Samuel Crompton invente la mule-jenny qui permet d'accroître considérablement la production de filés. Pour profiter de cette nouvelle production de fils, en 1770, l'Anglais Edmund Cartwright construit un métier à tisser entièrement automatique. La mule-jenny et le métier de Cartwright sont mis en action grâce à l'énergie fournie par la machine à vapeur. Désormais, un métier à tisser, surveillé par un ou deux ouvriers (souvent des femmes et des enfants) produit autant que quarante tisserands manuels.

Ces nouvelles techniques vont vite être adoptées par l'industrie lainière.

Conséquences de l'industrialisation du textile[modifier | modifier le wikicode]

La production devient abondante et les prix des produits baissent. Les produits artisanaux sont beaucoup plus chers et sont délaissés par les consommateurs. Mais les machines coûtent cher et les artisans ne peuvent les acheter : seules des sociétés de capitaux peuvent le faire. Les artisans doivent donc abandonner leurs ateliers personnels et doivent tenter de se faire embaucher dans les nouvelles usines. Le travail ne consiste plus à utiliser sa force physique ni son expérience professionnelle : c'est la machine qui fait presque tout. L'ouvrier qualifié n'est plus utile : il est remplacé par des ouvriers se contentant de la surveillance des machines (souvent des femmes et des enfants à qui on verse des salaires plus bas qu'à un homme adulte). Au début de l'introduction des machines dans les ateliers, les ouvriers qualifiés vont tenter de les détruire, car ils refusent cette concurrence catastrophique pour leur travail et leurs revenus. Ces mouvements de révolte du désespoir seront sévèrement réprimés par l'armée britannique.

Les inventions dans la sidérurgie[modifier | modifier le wikicode]

La situation avant la Révolution industrielle[modifier | modifier le wikicode]

La fabrication des machines nécessaires à l'industrie textile demande plus de métal et la mise au point de métaux de bonne qualité. Les forges existantes utilisaient le charbon de bois comme combustible et composant de l'alliage métallique dans les hauts-fourneaux. Les forêts étaient à la limite de la surexploitation. La situation est critique au Royaume-Uni, où il faut préserver les forêts pour les besoins de la marine à voiles indispensable à ce pays insulaire. Le recours au charbon de terre s'impose donc, comme il est alors déjà employé dans les briqueteries et le chauffage domestique. Mais le mélange minerai de fer et charbon de terre n'avait donné que des métaux (la fonte) de qualité médiocre.

Les inventions[modifier | modifier le wikicode]

À partir de 1735, le maître de forge (possesseur d'une forge de grande capacité) Abraham Darby remplace le charbon de terre par du coke (combustible provenant de la distillation de la houille) : il produit de la fonte de bonne qualité, mais qui n'est apte qu'au moulage. En 1784, Cort met au point le procédé du puddlage (la fonte en fusion est brassée à l'aide de longues tringles ce qui provoque une meilleure calcination, puis on en élimine les résidus éventuels par laminage). Cela améliore encore la qualité et on obtient du fer. Désormais, l'industrie de la métallurgie dispose du métal convenable pour la fabrication des machines. Cependant, les procédés employés nécessitent des installations coûteuses et, là encore, seules de grandes sociétés parviennent à trouver les capitaux nécessaires ; les petites forges familiales sont progressivement éliminées. En 1790, la Grande-Bretagne dispose de 120 hauts-fourneaux qui produisent plus de 125 000 tonnes de fonte. La France suit le Royaume-Uni : en 1785, au Creusot, l'industriel Eugène Ier Schneider emploie 1 500 ouvriers dans ses ateliers pour produire de la fonte au coke. Mais la France, riche en forêts, continue à utiliser surtout le charbon de bois.

Les progrès décisifs dans la sidérurgie de l'acier sont dus à l'invention, en 1856, du convertisseur par l'Anglais Bessemer. La fonte est fondue dans un récipient métallique (ou une cornue) énorme, la proportion de carbone diminue donc et on obtient de l'acier. Désormais, on peut produire l'acier en grande quantité. Or l'acier, plus souple que la fonte, peut être employé dans la métallurgie.

De nouvelles utilisations des métaux[modifier | modifier le wikicode]

L'utilisation du métal prend de l'importance. En 1779, le premier pont métallique de John Wilkinson enjambe le fleuve Severn en Angleterre. Plus tard, il construit le pont sur la Weat qui a une portée de 71 mètres et laisse passer sous lui les bateaux de haute mer. Par ailleurs, il invente une machine à forer et un tour à fileter. En 1787, on lance le premier bateau en fer.

La métallurgie, qui utilise les produits sidérurgiques pour en faire des tubes, des poutres, des plaques, connaît aussi un grand essor. Les laminoirs et, en 1839, le marteau-pilon soulevé par la force de la vapeur permettent de façonner les rails de chemin de fer, les plaques de blindages, les tubes des canons.

Multiplication des mines de charbon[modifier | modifier le wikicode]

La fabrication de la fonte demande beaucoup de charbon. On va donc creuser le sous-sol du Royaume-Uni (qui est très riche en gisements houillers dans les Midlands et en Écosse). Dès 1712, l'utilisation des pompes à feu (à vapeur) de Thomas Newcomen, puis celle de la machine à vapeur (de James Watt, en 1787) permet de lutter contre les eaux d'infiltration dans les galeries, mais aussi d'actionner les ascenseurs nécessaires dans les puits de mines. La production britannique de houille est multipliée par quatre entre 1700 et 1790 pour atteindre 8 millions de tonnes.

La sidérurgie, grosse consommatrice de charbon, mais aussi l'industrie textile, grande utilisatrice des machines à vapeur, s'installent au plus près des mines. Apparaissent alors les pays noirs (à cause des fumées) caractéristiques de la première révolution industrielle.

La machine à vapeur[modifier | modifier le wikicode]

La machine à vapeur est une des inventions les plus importantes dans l'histoire des hommes. La mise au point de la machine à vapeur commence dès le milieu du XVIIe siècle. Plusieurs inventeurs vont progressivement concevoir une machine pratique fournissant une énergie considérable.

Le Français Denis Papin dès les années 1670, invente une machine où la production de vapeur était fournie par un foyer mobile. En 1712, l'Anglais Thomas Newcomen met au point une machine où le foyer est fixe mais la condensation de la vapeur y est rudimentaire et la machine fonctionne comme avec des hoquets. La machine à vapeur pratique est inventée par l'anglais James Watt en 1769. Le foyer est fixe et le problème de condensation facile de la vapeur est résolu.

La machine à vapeur révolutionne l'industrie. Désormais l'homme dispose d'une énergie considérable. Il peut mettre en mouvement des pièces mobiles d'un poids important, il peut attaquer facilement par sciage ou forage des matériaux résistants. Il peut donner une forme voulue à des blocs de métal de grandes épaisseurs.

La machine à vapeur, fixe dans les usines, peut devenir mobile. Pour supporter son poids et celui des engins qu'elle tracte ou pousse, on va la guider sur des rails. Ainsi naissent les chemins de fer qui vont bouleverser la vie des Européens en raccourcissant les distances. Le chemin de fer va créer des emplois, modifier l'aspect des villes, modifier la géographie des productions agricoles... La machine à vapeur est aussi capable de faire tourner une roue à aubes, puis ensuite une hélice, c'est alors la naissance de la marine à vapeur. Le monde est désormais proche pour les Européens qui vont l'exploiter à leur profit. On va aussi tenter d'utiliser la machine à vapeur pour des véhicules automobiles, mais là, ce sera un échec.

Une nouvelle organisation du travail qui entraîne de nouvelles conditions de vie[modifier | modifier le wikicode]

Les ouvriers sont rassemblés dans des usines, chacun a une tâche bien précise avec un rythme soutenu : c'est ce qu'on appelle le travail à la chaîne. Les hommes, les femmes et les enfants travaillent de longues heures par jour pour un salaire de misère. Les familles s'entassent dans des logements insalubres, c’est-à-dire sales, petits et inconfortables. Les accidents à l'usine sont très fréquents. À côté de ces ouvriers se développe une classe moyenne composée d'ingénieurs, de patrons de petites entreprises, de commerçants, d'employés et de fonctionnaires qui ont un meilleur salaire que les ouvriers. Avec la révolution industrielle, ces classes moyennes commencent à prendre de l'importance.

Vikiliens pour compléter sur l'histoire de l'industrialisation[modifier | modifier le wikicode]

|

|

Notes et références[modifier | modifier le wikicode]

| Article mis en lumière la semaine du 4 février 2019. |

- ↑ Révolution agricole. Wikipédia. Disponible sur :http://fr.wikipedia.org/wiki/R%C3%A9volution_agricole#R.C3.A9volution_agricole_et_r.C3.A9volution_industrielle